sandrocacciola

Nouveau membre

Salut les amis,

Tout d'abord, désolé pour la mauvaise écriture en français, mais je voulais aussi partager mon travail avec vous...

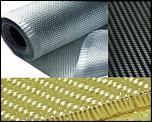

j'ouvre ce nouveau fil de discussion pour partager mes expériences, techniques, erreurs et suggestions avec tous les fans de ce passe-temps. Ce dont je veux vous parler aujourd'hui, c'est de la création d'un réservoir en Kevlar (marque enregistrée) (marque enregistrée) (marque enregistrée) pour un turboréacteur que je vais bientôt mettre en place : un "Predator" de 2.2mt par PilotRc. Même s'il existe plusieurs vidéos sur ce sujet sur le net, mon fil se veut "terre à terre", simple simple, réalisé non pas par un professionnel mais par un maquettiste qui continue d'avoir la passion "d'essayer" et de se mettre à l'épreuve.

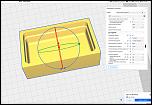

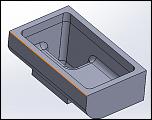

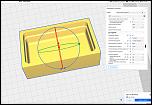

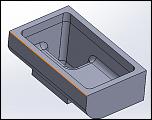

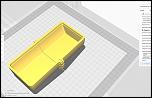

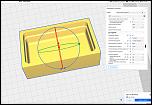

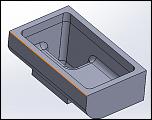

Commençons par le modèle : pour ce char je me suis inspiré de ce que PilotRc vend séparément pour son "Predator 2.2", un char avec Uat intégré (toujours plein) de 4,6 Lt. L'idée m'est venue car il y a quelques mois j'ai acheté une imprimante 3D et c'est avec cette imprimante que j'ai réalisé les moules du réservoir. Le problème était de trouver les dessins de ce char puis de les convertir en 3D mais heureusement certains utilisateurs d'un forum spécialisé dans l'impression et le dessin 3D (https://www.stampa3d-forum.it/) sont venus à mon secours. Une forge d'idées et de personnes non seulement compétentes mais surtout disponibles. J'ai posté les photos au format CAO 2D de ce char et en quelques jours et plusieurs ajustements et modifications le format "Stl" de mon char et Uat (toujours plein) est prêt.

Tout d'abord, désolé pour la mauvaise écriture en français, mais je voulais aussi partager mon travail avec vous...

j'ouvre ce nouveau fil de discussion pour partager mes expériences, techniques, erreurs et suggestions avec tous les fans de ce passe-temps. Ce dont je veux vous parler aujourd'hui, c'est de la création d'un réservoir en Kevlar (marque enregistrée) (marque enregistrée) (marque enregistrée) pour un turboréacteur que je vais bientôt mettre en place : un "Predator" de 2.2mt par PilotRc. Même s'il existe plusieurs vidéos sur ce sujet sur le net, mon fil se veut "terre à terre", simple simple, réalisé non pas par un professionnel mais par un maquettiste qui continue d'avoir la passion "d'essayer" et de se mettre à l'épreuve.

Commençons par le modèle : pour ce char je me suis inspiré de ce que PilotRc vend séparément pour son "Predator 2.2", un char avec Uat intégré (toujours plein) de 4,6 Lt. L'idée m'est venue car il y a quelques mois j'ai acheté une imprimante 3D et c'est avec cette imprimante que j'ai réalisé les moules du réservoir. Le problème était de trouver les dessins de ce char puis de les convertir en 3D mais heureusement certains utilisateurs d'un forum spécialisé dans l'impression et le dessin 3D (https://www.stampa3d-forum.it/) sont venus à mon secours. Une forge d'idées et de personnes non seulement compétentes mais surtout disponibles. J'ai posté les photos au format CAO 2D de ce char et en quelques jours et plusieurs ajustements et modifications le format "Stl" de mon char et Uat (toujours plein) est prêt.