BENOIT ALBINET

Nouveau membre

Bonsoir. Voici quelques autres photos de la construction de ma Luciole:

J'ai réalisé le dossier du siège avec son système de réglage de l'inclinaison.

Pour cintrer le tube en alu, j'ai rencontré quelques difficultés. J'ai essayé une première fois avec une cintreuse à main de chez Brico "stock" avec et sans recuire l'alu, résultat le tube se coude systématiquement.

En fin de compte je suis revenu à ma vielle méthode:

-Prendre un tube plus que nécessaire.

-Boucher l'extrémité basse du tube alu avec un long bouchon en bois dur et tronconique.

-Fixer sérieusement le tube alu par son bouchon dans un étau.

-Remplir le tube alu de baguettes d'étain bien plus longues que le tube.

-Chauffer à la flamme d'un chalumeau de bas du tube alu et dés que l'on voit la baguette d'étain, remonter petit à petit le long du tube.

-Laisser refroidir.

-Cintrer autour d'une forme au rayon souhaité.

-Chauffer à nouveau le tube alu pour évacuer l'étain.

Et cela donne ceci:

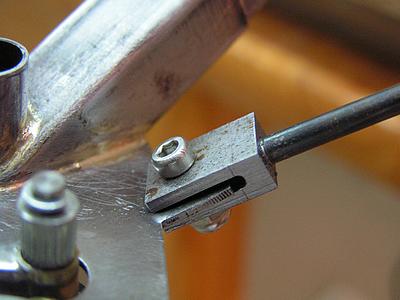

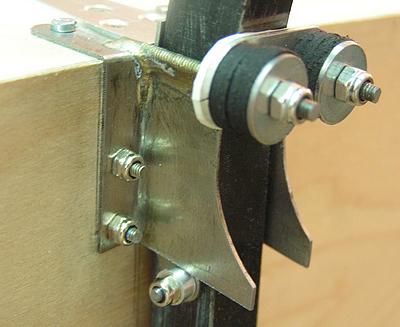

Voici le système de réglage de l'inclinaison du siège:

Et enfin voici l'habitacle qui est chaque jour un peu plus garni.

Grâce au cours d'éducation manuelle et technique de Mlle Capelle, en 6°, je sais faire fonctionner une machine à coudre, ce n'est pas compliqué:

Derrière le dossier, j'ai mis comme sur le réel, une bande de velcro, qui permet le montage et le démontage.

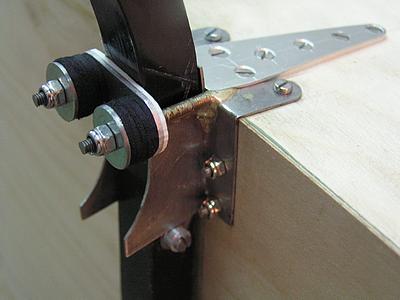

Sinon j'ai également réalisé, les 2 points d'attache latérales du harnais

J'ai aussi fait les 2 raidisseurs de la commande de direction, c'est un système avec 4 tiges de carbones (2 par coté) qui fléchissent quand la dérive est actionnée. Pour l'instant, j'ai utilisé des tiges de 1mm glissées dans des gaines thermo-rétractables pour représenter le bon diamètre, mais c'est trop dur, j'ai peur que le servo force trop. Je vais les changer par des 0.5 ou 0.3mm:

On va changer de sujet et passer maintenant au train d'aterris

Enfin j'ai commencé les points de fixations du train d'atterrissage

Voici une des 2 pattes externes:

Et la, un des renforts internes

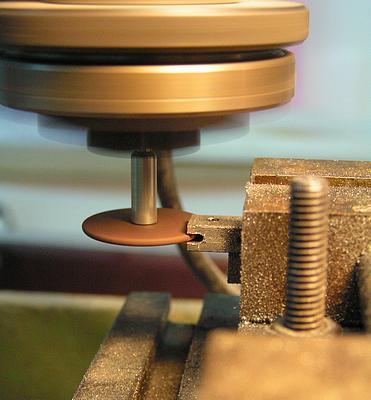

J'ai commencé par réaliser la lame de train (méche de carbone unidirectionnel et résine époxy) dans un moule composé de cornières cintrées en aluminium:

Pour les freins de roues, les plans de Mr Colomban ne définissent pas les freins qui sont sur l'avion que je reproduis, alors je peux pleinement vous dire quel métal et quelle section j'ai employé (je ne suis pas soumis à une confidentialité sur ce qui n'est pas décrit dans les plans)

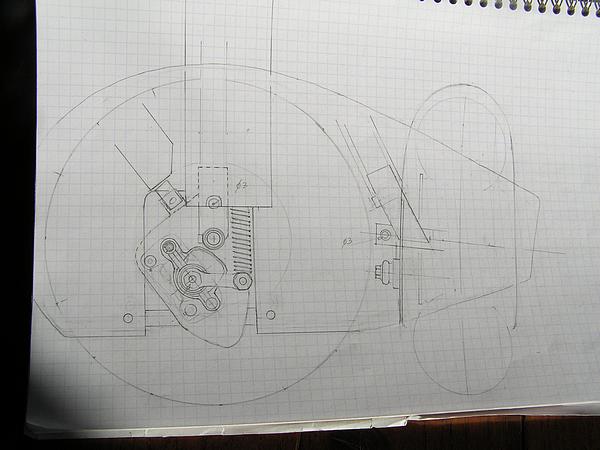

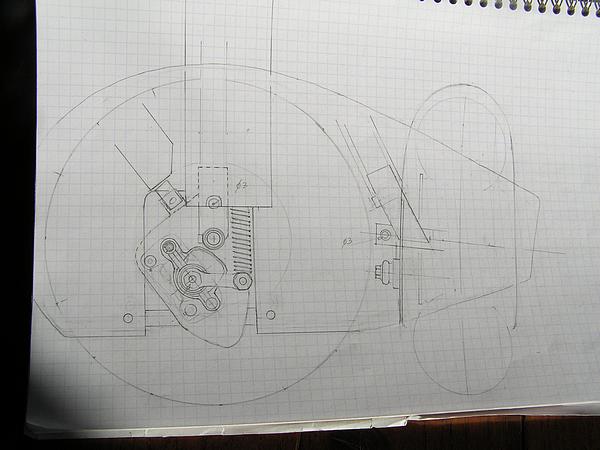

Alors quand il n'y a pas de plan il faut en faire un à l'aide des photos du réel:

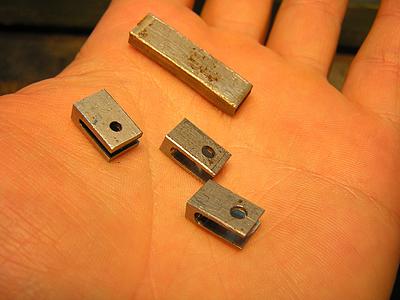

Faute d'avoir pu trouver des tubes de section carré de 14mm (extérieur) et de 1mm de parois, j'ai fabriqué ces tubes afin de recevoir les extrémités de la lame en carbone. J'ai utilisé de l'acier 25CD4 plié et brasé à l'argent sur une arête. Ensuite j'ai brasé une plaque (toujours dans le même métal) mis en forme afin de recevoir la reproduction des freins. Ici c'est la pièce pour la roue gauche

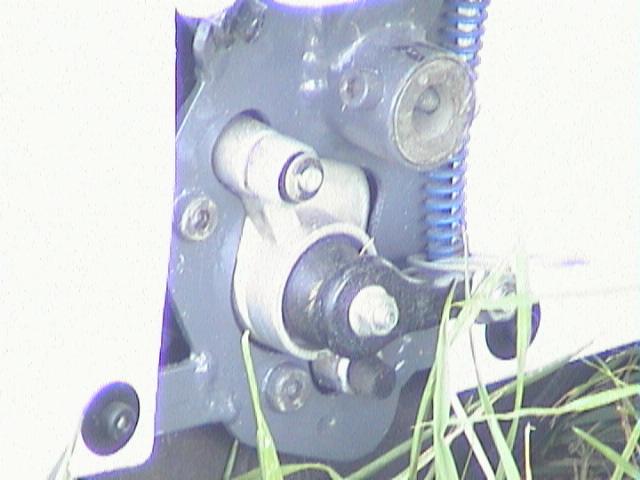

Ces pièces montées sur le train d'atterrissage:

Une vue plus proche:

Les freins que je reproduis proviennent de Pocket-Bike.

Alors pour les réaliser, tout est bon (mais il faut que ce soit léger). Voici une photo qui vous montre quelques pièces

On trouve pèle-mêle, un bout de cuivre de plomberie, 2 tubes de laiton de 6mm, un morceau de plat de 4mm d'alu (le levier), les entretoises tournées dans de l'alu.

La pièce qui ressemble à un petit récipient est faite à partir d'un capot de lecteur de disquette de PC HS. Elle est composée avec le même métal d'un fond plat découpé à la forme voulue, avec une bande périphérique brasé à l'étain. Du coup, la pièce est creuse, donc plus légère.

Si vous regardez bien vous verrez une pièce cylindrique moletée. Je l'ai faite à partir d'une vis de fixation d'une prise Sub-D (15 broches) en métal. Je l'ai recoupée, percée à 2.5mm axialement, taraudée à 3mm, et alésée partiellement sur sa longueur.

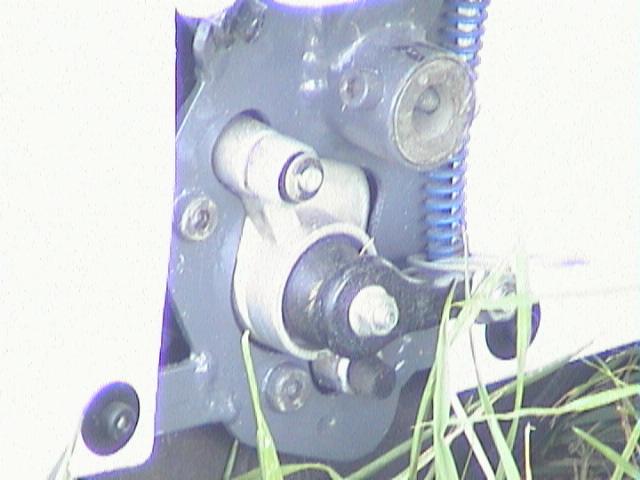

Allez suffit le bla-bla, voici ce que cela donne:

Pour les curieux, et parce que cela me fait plaisir voici, une photo plus zoomée:

Ne vous inquiétez pas, l'axe de roue est pour l'instant trop long je vais bientot ajuster sa longueur et le fixer au support.

Cet axe est tourné (avec un épaulement pour la butée des roulements) dans une vis métallique, percé axialement, taraudé à M8 à un bout. J'ai remplacé les roulements des roues Nano (de chez Topmod..) pour qu'ils puissent recevoir cet axe de 8mm.

Voila, il reste à finir l'autre roue, mais une grande partie des pièces sont faites, il me faut les assembler.

Tenez pour comparaison, voici une photo du vrai:

Bon, je vous laisse, et vous souhaite de bons vols et un bon dimanche.

A bientôt pour la suite.

J'ai réalisé le dossier du siège avec son système de réglage de l'inclinaison.

Pour cintrer le tube en alu, j'ai rencontré quelques difficultés. J'ai essayé une première fois avec une cintreuse à main de chez Brico "stock" avec et sans recuire l'alu, résultat le tube se coude systématiquement.

En fin de compte je suis revenu à ma vielle méthode:

-Prendre un tube plus que nécessaire.

-Boucher l'extrémité basse du tube alu avec un long bouchon en bois dur et tronconique.

-Fixer sérieusement le tube alu par son bouchon dans un étau.

-Remplir le tube alu de baguettes d'étain bien plus longues que le tube.

-Chauffer à la flamme d'un chalumeau de bas du tube alu et dés que l'on voit la baguette d'étain, remonter petit à petit le long du tube.

-Laisser refroidir.

-Cintrer autour d'une forme au rayon souhaité.

-Chauffer à nouveau le tube alu pour évacuer l'étain.

Et cela donne ceci:

Voici le système de réglage de l'inclinaison du siège:

Et enfin voici l'habitacle qui est chaque jour un peu plus garni.

Grâce au cours d'éducation manuelle et technique de Mlle Capelle, en 6°, je sais faire fonctionner une machine à coudre, ce n'est pas compliqué:

Derrière le dossier, j'ai mis comme sur le réel, une bande de velcro, qui permet le montage et le démontage.

Sinon j'ai également réalisé, les 2 points d'attache latérales du harnais

J'ai aussi fait les 2 raidisseurs de la commande de direction, c'est un système avec 4 tiges de carbones (2 par coté) qui fléchissent quand la dérive est actionnée. Pour l'instant, j'ai utilisé des tiges de 1mm glissées dans des gaines thermo-rétractables pour représenter le bon diamètre, mais c'est trop dur, j'ai peur que le servo force trop. Je vais les changer par des 0.5 ou 0.3mm:

On va changer de sujet et passer maintenant au train d'aterris

Enfin j'ai commencé les points de fixations du train d'atterrissage

Voici une des 2 pattes externes:

Et la, un des renforts internes

J'ai commencé par réaliser la lame de train (méche de carbone unidirectionnel et résine époxy) dans un moule composé de cornières cintrées en aluminium:

Pour les freins de roues, les plans de Mr Colomban ne définissent pas les freins qui sont sur l'avion que je reproduis, alors je peux pleinement vous dire quel métal et quelle section j'ai employé (je ne suis pas soumis à une confidentialité sur ce qui n'est pas décrit dans les plans)

Alors quand il n'y a pas de plan il faut en faire un à l'aide des photos du réel:

Faute d'avoir pu trouver des tubes de section carré de 14mm (extérieur) et de 1mm de parois, j'ai fabriqué ces tubes afin de recevoir les extrémités de la lame en carbone. J'ai utilisé de l'acier 25CD4 plié et brasé à l'argent sur une arête. Ensuite j'ai brasé une plaque (toujours dans le même métal) mis en forme afin de recevoir la reproduction des freins. Ici c'est la pièce pour la roue gauche

Ces pièces montées sur le train d'atterrissage:

Une vue plus proche:

Les freins que je reproduis proviennent de Pocket-Bike.

Alors pour les réaliser, tout est bon (mais il faut que ce soit léger). Voici une photo qui vous montre quelques pièces

On trouve pèle-mêle, un bout de cuivre de plomberie, 2 tubes de laiton de 6mm, un morceau de plat de 4mm d'alu (le levier), les entretoises tournées dans de l'alu.

La pièce qui ressemble à un petit récipient est faite à partir d'un capot de lecteur de disquette de PC HS. Elle est composée avec le même métal d'un fond plat découpé à la forme voulue, avec une bande périphérique brasé à l'étain. Du coup, la pièce est creuse, donc plus légère.

Si vous regardez bien vous verrez une pièce cylindrique moletée. Je l'ai faite à partir d'une vis de fixation d'une prise Sub-D (15 broches) en métal. Je l'ai recoupée, percée à 2.5mm axialement, taraudée à 3mm, et alésée partiellement sur sa longueur.

Allez suffit le bla-bla, voici ce que cela donne:

Pour les curieux, et parce que cela me fait plaisir voici, une photo plus zoomée:

Ne vous inquiétez pas, l'axe de roue est pour l'instant trop long je vais bientot ajuster sa longueur et le fixer au support.

Cet axe est tourné (avec un épaulement pour la butée des roulements) dans une vis métallique, percé axialement, taraudé à M8 à un bout. J'ai remplacé les roulements des roues Nano (de chez Topmod..) pour qu'ils puissent recevoir cet axe de 8mm.

Voila, il reste à finir l'autre roue, mais une grande partie des pièces sont faites, il me faut les assembler.

Tenez pour comparaison, voici une photo du vrai:

Bon, je vous laisse, et vous souhaite de bons vols et un bon dimanche.

A bientôt pour la suite.