à titre indicatif ?

quel diamètre de buse

température du plateau

température de buse

merci de la réponse

Cdtl

Bonjour désolé du temps de réponse, je n'avais pas activé les notifications.

Pour répondre à tes questions

Buse: 0.4mm

T plateau: 60c

T impression: 235c

Rectaction: 3mm ((direct drive extruder)pour Bowden à chercher)

Vitesse rétraction: 45mm/s

Extra prime amount: 0.3mm

Adhésion: bordure 10 lignes

Vitesse d'impression: 50mm/s

Débit: 50% (très important pour le lw pla)

Pour ce matériel les seuls paramètres a réellement modifier par rapport au pla normal.

C'est le *débit (dépend de la température d'impression, mais à 235c 50% sont suffisant... en sachant que le matériau continue son expension jusque 250c +-)

La *température d'impression 235c

Et la rétraction (mettre le max, mais n'empêchera pas le string(cheveux d'anges)

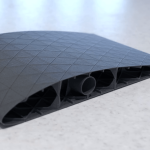

Le lw pla est surtout destiné à être imprimé en mode Surface. C'est au concepteur du fichier 3d à réfléchir sur le moyen de tromper le machine et de lui faire croire que chaque couche est une seule et même ligne, ça comprend la surface et aussi la structure interne (le tout d'un seul trait sans rétraction)

Quand tu conçois ton objet en 3d la majorité des gens vont créer un model(une aile par exemple)

Et créer la structure interne. Ce raisonnement est faut. Pour tromper ma machine il fait créer un objet plein et non creux

Duquel on retire(coupe) la structure interne.

Il reste donc un objet plein avec de l'espace vide là où est censé être la structure interne.

L'imprimante ne voit pas le plein. Elle voit le surface du plein.

C'est un peu compliqué comme ça mais au final c'est très simple